(1).png)

Quel abrasif choisir pour quelle utilisation ?

Céramique, Zirconium, Carbure de Silicium, Oxyde d'Aluminium… L’univers des abrasifs peut parfois se révéler déroutant avec tous ses termes techniques et ses matériaux aux noms compliqués, nous allons vous aider à y voir plus clair.

Revenons en arrière, il y a des milliers d’années, l’Homme utilisait déjà des abrasifs :

Pour affûter et aiguiser des lames de couteaux, d’épées, ou de flèches, il était commun d’utiliser des peaux d’animaux.

Afin d’avoir une surface de travail plus lisse il y a des millénaires, le sable était utilisé par nos ancêtres pour lisser, aplatir, voire même pour moudre.

Les Hommes puisaient leurs abrasifs dans les ressources naturelles brutes : émeri, grenat, le talc, la coque de noix de coco, … Et cela pendant des milliers d’années.

De nos jours, cela a bien évolué. Pour avoir les meilleures caractéristiques de finition, les minerais naturels sont raffinés, durcis et purifiés afin de répondre aux besoins du monde industriel.

Le grain abrasif présente une résistance maximale à l'usure des arêtes de coupe, puis se fracture avant d'être excessivement émoussé.

Cela permet un bon enlèvement de matière et l'obtention de la qualité de finition souhaitée. Le tout dans la garantie d'une durée de vie optimum.

Les quatre principaux grains abrasifs utilisés aujourd'hui sont :

- Abrasifs en carbure de silicium :

De part sa forme, le carbure de silicium est fin et tranchant, c’est un minéral qui est par nature plutôt long. Cet abrasif recouvre les bandes ou disques abrasifs de milliers de petits couteaux extrêmement tranchants.

C’est l'abrasif idéal pour obtenir une coupe nette et brillante, pour polir de la pierre, ou pour retirer des laques, mais par contre il n’est pas efficace pour les applications utilisant un broyage à haute pression.

Il est également particulièrement recommandé pour le ponçage des métaux non ferreux (aluminium, laiton, bronze, titane, ...), polir le verre , le caoutchouc, les plastiques, et autres matériaux relativement tendres.

Le carbure de silicium est supérieur à tous les autres abrasifs dans sa faculté de pénétration et de coupe plus rapide sous pression légère.

Le carbure de silicium est donc un abrasif très coupant, mais qui peut se décomposer rapidement. Il est plus friable que les autres abrasifs. C’est pour cela qu’on ne l’utilise pas pour toutes les applications.

Le carbure de silicium est le plus dur et le plus aigu des grains utilisés dans les abrasifs appliqués.

- Abrasifs en oxyde de zirconium (également appelé zircone) :

Les abrasifs en zirconium, sont fréquemment utilisés pour la fabrication d’acier.

On les utilise en bande abrasive et disque abrasif pour effectuer le meulage ainsi que la finition de l’acier, et pour des applications sur de l’acier inoxydable. Il est idéal pour le travail sur métaux durs (aciers) ou difficiles (inox).

La rupture contrôlée du grain produit en permanence de nouvelles arrêtes de coupe.

Le zirconium est un excellent rapport performance/prix et il est 30% plus efficace que le corindon (oxyde d'aluminium).

La zircone est particulièrement adaptée aux applications d’usinage et de meulage à haute pression car elle est beaucoup plus résistante que les abrasifs à base d’oxyde d’aluminium rose et brun.

Il est important de souligner que l’oxyde de zirconium résiste très bien à la chaleur.

Cet abrasif offre tout son potentiel d’utilisation sur la plage de grains de 24 à 120.

L'oxyde de zirconium possède une caractéristique d'auto-affûtage qui lui confère une grande longévité dans les opérations à fort enlèvement de matière.

Même si l’abrasif zirconium est plus résistant que l'oxyde d'aluminium, il ne sera pas efficace pour broyer la calamine.

- Abrasifs en oxyde d'aluminium (Corindon) :

Les abrasifs en oxyde d’aluminium (plus souvent appelé Corindon) les plus courants sont le brun, le rose, et le blanc.

De qualité différentes, ils sont raffinés afin d’obtenir un abrasif solide et dur.

L’oxyde d’aluminium brun est un peu plus mou, et est utilisé pour des applications portatives, comme avec les rouleaux de toile abrasive en émeri.

Il est résistant et adapté au travail de matériaux à forte résistance à la traction comme l'acier au carbone, les aciers alliés, le bronze dur et les bois durs.

Lorsque la dureté est la principale contrainte, le corindon est supérieur aux autres abrasifs appliqués.

C'est un excellent compromis pour un utilisateur à la recherche d'un abrasif premier prix.

L'oxyde d'aluminium blanc, le plus résistant car le plus pur, est utilisé pour la coupe des métaux et les applications de finition de l’acier inoxydable.

L'oxyde d'aluminium rose, quant à lui, est un bon abrasif polyvalent, notamment utilisé pour les abrasifs de première qualité pour le travail du bois, comme c'est le cas pour les bandes abrasives larges en papier.

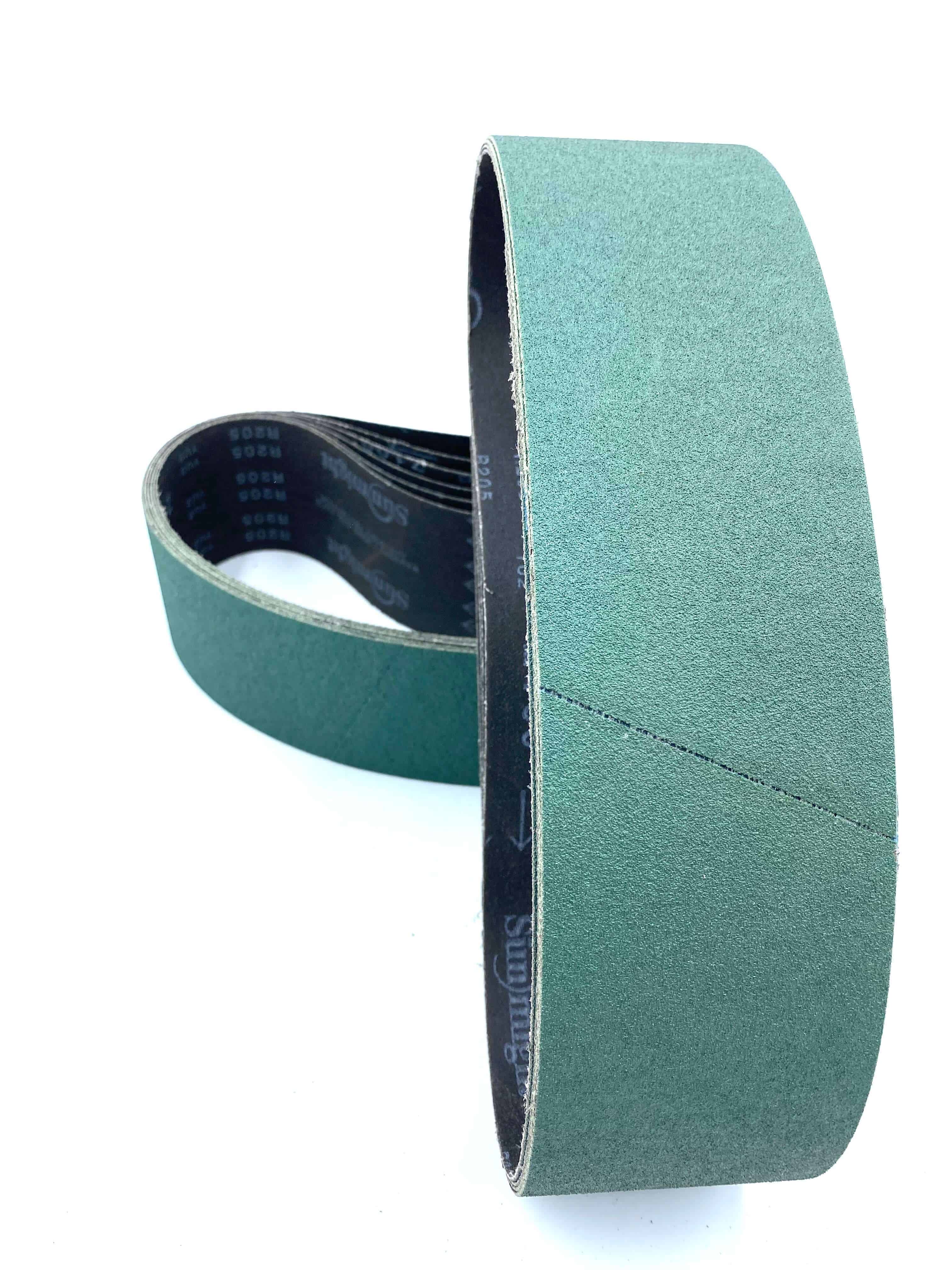

- Abrasifs à grains de céramique :

Ces abrasifs sont sensibles à la chaleur et à la pression.

Les abrasifs en céramiques sont plus uniformes dans leur structure que les abrasifs en zirconium ou en oxyde d’aluminium, car ils ont une constitution microcristalline. Ils sont ainsi capables de se décomposer, ce qui leur confère une gamme étendue d’applications.

Le grain en céramique est plus dur et plus coupant que les autres abrasifs.

Il est constitué d'une structure microcristalline qui permet de garder son pouvoir de coupe (auto-avivage) et d'améliorer considérablement sa durée de vie, ainsi que le taux d'enlèvement de matière lors d'opérations à moyenne et haute pression.

Ils sont efficaces pour le travail sur des pièces moulées en aluminium, sur des aciers doux, sur des finitions en acier inoxydables, ou sur les alliages de titane. Recommandé pour les matériaux les plus durs comme les aciers forgés et les aciers au carbone, ainsi que les alliages à haute teneur en nickel et en cobalt.

Pour les utilisateurs qui privilégient les produits de très haute performance et un coût de production global compétitif.

Les bandes abrasives en céramique sont particulièrement appréciées des couteliers pour la fabrication des couteaux.